sulu oluşum. Temel olarak sac veya boru malzemenin sıvı bir ortam (su, viskoz, polimerik malzeme vb.) vasıtasıyla sızdırmaz bir kap haline getirilmesidir. İlk olarak 1890’larda ortaya çıktı, ancak asıl kullanımı İkinci Dünya Savaşı sırasındaydı. İkinci Dünya Savaşı sonrasında elde edilen bir imalat yöntemidir. Havacılık sektöründe ilk araştırmalar Almanya ve Japonya’da yapılmış olsa da günümüzde bu konu Amerika, Rusya, Fransa, İsrail gibi farklı ülkelerdeki üniversitelerde ve özel araştırma birimlerinde yoğun bir şekilde çalışılmaktadır. Yöntem, yeterli bilgi eksikliği ve bazı teknik zorluklar nedeniyle 1990’lara kadar gereken ilgiyi görmedi. Bu yıllardan sonra özellikle otomobil sektöründe hidrolik şekillendirme yöntemini kullanarak atılım yapmıştır.

Özellikle otomotiv ve beyaz eşya sektörlerinde seri üretim teknolojisi kapsamındaki sac parçaların büyük bir kısmı şekillendirme yöntemi ile üretilmektedir. Her parça için kalıp tasarımı ve imalatı; Sac malzemenin mühendislik karmaşıklığı ve şekillendirme parametrelerinin belirlenmesindeki zorluk açısından çok fazla zaman kaybına neden olur. Özellikle bazı büyük boyutlu parçalar için (otomotiv gövdeleri, savunma sanayinde kullanılan büyük kasalar vb.) kalıp tasarımı, sac imalat ve form verme işlemleri çok büyük altyapı maliyetleri ve yatırım gerektirmektedir.

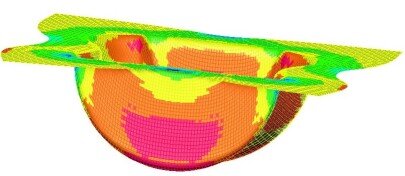

Şekillendirilmesi zor malzemelerin bu sınırlamalarının üstesinden gelmek için uygulanan ileri üretim yöntemlerinden biri de hidroform işlemidir. Normal şekillendirme yönteminde parçalar iki kalıp arasında şekillendirilirken sac hidrolik şekillendirme yönteminde tek kalıp kullanılır. Kalıbın ayarlanmasına gerek olmadığı için tek bir kalıp ile farklı kalınlıklardaki levhalar işlenebilir. Klasik şekillendirme yöntemi kullanılarak birkaç adımda oluşturulan parçalar, hidroformlama kullanılarak tek adımda üretilebilir. Ayrıca akışkanların basıncı her yöne eşit olarak iletme özelliğinden yararlanarak çok karmaşık şekiller elde etmek mümkündür. Bu yöntemde levha malzemesinin tüm yüzeyine homojen dağılmış bir yük dağılımı olduğu için levhada gevşeme daha az olmakta ve homojen bir kalınlık dağılımı sağlanabilmektedir. Bu nedenle yapraklar daha fazla şekillendirilebilir. Ek olarak, hidrolik şekillendirme ile üretilen parçalar daha yüksek mukavemete, daha iyi boyutsal ve geometrik doğruluğa ve daha düşük yüzey pürüzlülüğüne sahip olabilir. Bu sayede hassas ve kaliteli üretim için gerekli olan malzeme, zaman ve enerjide önemli kazanımlar elde edilmektedir. Bu yöntemde; Sac malzemeye form vermek için perforatör adı verilen hareketli parça sac parçayı kontrollü bir şekilde yüksek basınçlı akışkan akışkana doğru hareket ettirir. Öte yandan, basınçlı halka kabı, sacı kalıba doğru bastırarak şekillendirme sırasında malzeme akışını kontrol eder. Delik sıvı içinde hareket ettikçe sıvı basıncı artar. Ayrıca sac, geleneksel derin çekme yöntemine göre daha üniform bir yapıya sahiptir ve kırılma başlangıcı geciktiği için çekme derinlikleri %30’a kadar daha yüksek olabilir.

Ülkemizde ise birkaç üniversite bünyesinde ve Anka insansız hava aracı, Atak taarruz helikopteri, Hürkuş temel eğitim uçağı, Göktürk ve Göktürk-2 milli gözlem uyduları. Yayınlanan Türkiye Vizyon 2023 raporunda hidrolik şekillendirme alanında dünyanın ilk 10 tedarikçisi arasında yer almayı hedeflemektedir.

Kaynak:

1- Şahin S. 2004 Hidrolik Şekillendirme Yönteminin İlkeleri ve Sınıflandırılması. Mühendis ve Makine, Cilt 45: 533, s. 35-39

2- Choi H., Koç M. ve Ni J., 2007, Hafif Malzemeler İçin Sıcak Hidrolik Şekillendirmede Optimal Yükleme Profili, Journal of Material Processing Technology, 190(1?3), 230? 242.

3- Karaağaç, İ., Gürün H., Özdemir A., 2009, AISI 304 Paslanmaz Çelik Sac Malzemelerin Sıvı Basıncı ve Sonlu Elemanlar Yöntemi ile Klasik Basınç İçin Derin Çekilebilirliklerinin Karşılaştırmalı Analizi, 5. Uluslararası İleri Teknolojiler Sempozyumu, Karabük Türkiye .

4- Halkacı, M., Türköz, M., Dilmec, M., Halkacı, HS, Dağhan, B., 2011, Hidromekanik Derin Çekme İşlemi ile AA 5754 Alüminyum Levhanın Özgül Çekme Oranının Artırılması, Onuncu Uluslararası Plastisite Konferansı Teknoloji (ICTP 2011), Aachen Almanya, 472-476.

5- AKSP, Derin Hidromekanik Çizimde Akışkan Basıncı ve Boş Kuvvet Eğrilerinin İncelenmesi, Yüksek Lisans Tezi, 2014

yazar: Burak

Diğer gönderilerimize göz at

[wpcin-random-posts]